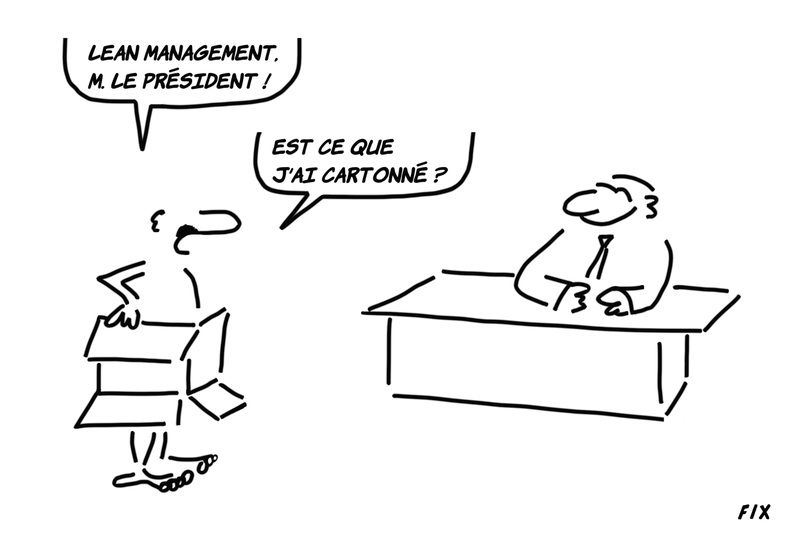

Dégager d’importants gains de productivité, stimuler l’esprit d’initiative des salariés et réduire la pénibilité au travail : ainsi peut se résumer le «lean management» (le management «sans gras»), qui suscite l’engouement des employeurs. Salariés et syndicats se montrent en revanche souvent réticents face à cette méthode inventée

Dégager d’importants gains de productivité, stimuler l’esprit d’initiative des salariés et réduire la pénibilité au travail : ainsi peut se résumer le «lean management» (le management «sans gras»), qui suscite l’engouement des employeurs. Salariés et syndicats se montrent en revanche souvent réticents face à cette méthode inventée

dans les années 1970 par le constructeur japonais Toyota. En France, le «lean» s’est développé à partir des années 1980 dans l’industrie – l’automobile en premier lieu – et gagne désormais les services : le commerce, les banques, les hôpitaux, les sociétés d’informatique, jusqu’à Pôle Emploi. La recherche de la performance passe par l’amélioration continue des procédures et par l’élimination des «gaspillages» : temps d’attente, déplacements inutiles, stocks…

En général, la mise en place du «lean» démarre par l’observation du travail des salariés par des consultants. Ainsi, dans la société de services informatiques Atos, «on nous a demandé de noter chaque jour, dans un fichier, quasiment minute par minute, tout ce qu’on faisait : tâches professionnelles, heure de départ et de retour pour déjeuner, temps passé pour la pause pipi, etc, indique un ingénieur.

L’idée sous-jacente était de définir un temps moyen pour réaliser telle ou telle tâche.» Chez Decathlon, «des groupes de travail ont été mis en place pour que les salariés expriment leurs idées pour s’économiser dans leurs tâches et être plus disponibles pour le client», explique Hervé Lefebvre, représentant CFDT au comité central d’entreprise. «En fait, ces idées sont aiguillées par la hiérarchie. On nous dit : “Tu n’en as pas assez d’aller sans cesse en réserve ? Si tu avais une sacoche, ce serait mieux. En plus des ronds de taille des vêtements, tu y mets le petit maillet, des stylos, le carnet, la paire de ciseaux.”

L’idée sous-jacente était de définir un temps moyen pour réaliser telle ou telle tâche.» Chez Decathlon, «des groupes de travail ont été mis en place pour que les salariés expriment leurs idées pour s’économiser dans leurs tâches et être plus disponibles pour le client», explique Hervé Lefebvre, représentant CFDT au comité central d’entreprise. «En fait, ces idées sont aiguillées par la hiérarchie. On nous dit : “Tu n’en as pas assez d’aller sans cesse en réserve ? Si tu avais une sacoche, ce serait mieux. En plus des ronds de taille des vêtements, tu y mets le petit maillet, des stylos, le carnet, la paire de ciseaux.”

Mais au final, la sacoche est lourde !», dénonce le délégué. Les directions vantent, elles, les mérites du «lean». Les réunions quotidiennes «permettent aux managers

d’être à l’écoute des équipes», juge Jean-Marie Simon, directeur des ressources humaines d’Atos Origin. «Le déploiement du lean n’est pas arbitraire, assure-t-on chez PSA Peugeot Citroën. C’est un ajustement permanent.» Mais pour des syndicats, le «lean» risque de porter atteinte à la santé des salariés. «Le but réel du lean est que le salarié reste tout le temps à son poste, note Hervé Lefebvre, chez Decathlon. Alors que lorsqu’il se déplace, cela lui donne un petit temps pour souffler.» Chez PSA, à Sochaux, où les déplacements dits inutiles ont été supprimés, Bruno Lemerle, délégué syndical CGT, souligne la hausse des maladies professionnelles : «130 en 2009, 160 en 2010, essentiellement des troubles musculo-squelettiques [TMS].» Mais pour la direction de PSA, le «lean n’est pas en lui-même source de TMS».

«L’idéologie du lean est que l’homme s’adapte à tout, ce qui constitue une vision fausse, estime Xénophon Vaxevanoglou, ergonome et maître de conférence à Lille-2. En fait, le lean intensifie les contraintes pour les salariés.» Pour Yves Clot, titulaire de la chaire de psychologie du travail au Conservatoire national des arts et métiers (Cnam),

«avec le lean sont introduits des standards. Dans l’automobile, on apprend aux opérateurs à faire le seul bon geste, prétendument moins fatigant», mais qui ne prend pas en compte les capacités diverses des salariés.

L’autre effet du «lean» dénoncé par les syndicats est la réduction d’effectifs. Ainsi, chez Decathlon, dont la direction n’a pas répondu à nos sollicitations, Hervé Lefebvre dénombre une perte de 500 emplois en équivalent temps plein en 2010. «Dans les sites en lean, l’objectif affiché est de diminuer les effectifs de 20 %», indique Jack Toupet, chez Atos. Pour Yves Clot, les organisations syndicales doivent «discuter de la santé des salariés et être porteurs d’une confrontation sur le travail de qualité». Mais

L’autre effet du «lean» dénoncé par les syndicats est la réduction d’effectifs. Ainsi, chez Decathlon, dont la direction n’a pas répondu à nos sollicitations, Hervé Lefebvre dénombre une perte de 500 emplois en équivalent temps plein en 2010. «Dans les sites en lean, l’objectif affiché est de diminuer les effectifs de 20 %», indique Jack Toupet, chez Atos. Pour Yves Clot, les organisations syndicales doivent «discuter de la santé des salariés et être porteurs d’une confrontation sur le travail de qualité». Mais

les syndicats sont «trop peu associés à la mise en place du lean», déplore Laurent Rivoire, directeur associé de Secafi, cabinet d’expertise auprès des comités d’entreprise.

Très souvent, le projet est déjà ficelé, les gains de productivité, les suppressions depostes et les investissements sont déjà définis. «Le projet lean répond souvent à une situation d’urgence, à une volonté d’augmenter rapidement les marges, ajoute-t-il. Ce qui dénature la démarche créée au Japon : une philosophie de progrès permanents

sur vingt ou trente ans, de développement humain, dans une période de croissance.» Le lean implique de «reclasser en interne les salariés dont les postes ont été libérés par les gains de productivité, souligne le cabinet d’expertise Sextant. Aussi, dans le contexte économique actuel, sa mise en place semble impossible.» Sauf à en faire une

vaste opération de réduction des coûts.

addicted2salsa.com

addicted2salsa.com twitter.com/fitao

twitter.com/fitao websitegrader.com/

websitegrader.com/ xml-sitemaps.com

xml-sitemaps.com